A indústria de calçados é uma das mais amplas e variadas hoje em dia. Há novos modelos surgindo todos os meses, o que também significa que há uma demanda constante por matéria prima e pela confecção de moldes, modelos e outros materiais utilizados. Dentre eles, podemos citar as placas de poliuretano, um material muito comum na fabricação de sapatos.

De forma simples, essas placas são utilizadas para confecção dos protótipos dos solados em tamanho real, também conhecidos como maquetes de apresentação. Além disso, também podem ser utilizadas como modelos para confecção dos moldes dos solados. Mas há diferentes tipos de placas que podem ser aplicadas, dependendo do contexto e da finalidade.

Para que você entenda melhor o assunto, vamos falar um pouco do processo de fabricação dos solados e explicar a diferença entre os tipos de placas de poliuretano que podem ser utilizadas. Acompanhe!

Passo a passo do processo produtivo dos solados

Para entender melhor a utilidade das placas de poliuretano na indústria de calçados, vale a pena entender primeiramente como são confeccionados os solados. Veja aqui o passo a passo de seu processo produtivo.

Projeto e modelagem

Todo o projeto começa com a modelagem da sola desejada. Para isso, primeiramente é realizado um estudo das tendências, moda e comportamento dos consumidores. Então o processo pode ser desenvolvido de duas formas: a indústria calçadista cria e desenvolve seu próprio projeto de calçado ou ela pode comprar o solado pronto de uma companhia de exportação, que importa e traz para o Brasil sempre as últimas tendências do mercado exterior.

Maquetes de apresentação

Depois que o projeto é concluído, é feita a maquete de apresentação, que nada mais é do que um protótipo, ou seja, a representação em escala real do solado. Ela pode ser confeccionada a partir da usinagem de placas de poliuretano ou manualmente (em borracha, madeira, EVA). Sendo que, este processo pode ser feito com um fornecedor terceirizado (maquetaria e/ou matrizaria) ou internamente dentro da indústria calçadista, depende do porte da empresa.

Depois de confeccionada, a maquete passa por uma avaliação aprofundada, onde é feita uma análise funcional e estética do produto. Caso haja necessidade de algum ajuste no projeto e/ou maquete, o processo é feito novamente até o protótipo estar 100% aprovado. Então inicia-se o próximo passo: a produção do molde (ou matriz) do solado.

Matriz de injeção

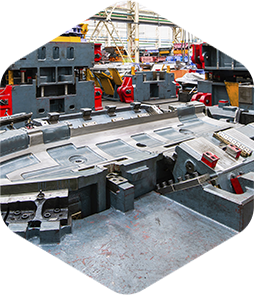

Com a maior parte do processo já concluída, o que resta é ter uma peça de moldura que possa ser usada na linha de produção. Esta é a chamada matriz de injeção ou molde. Ela é criada a partir da maquete e pode ser fabricada de 3 formas diferentes: fundição, maquinagem CNC e Eletroerosão.

- Matriz fundida

Este processo consiste na criação do molde a partir de aço ou liga de alumínio fundidos. Para isso, primeiramente é feita uma maquete do solado em placa de poliuretano. A partir dessa maquete, é fabricado o negativo em silicone. O negativo é feito para a fabricação de um modelo em gesso que, por fim, é utilizado para a confecção do molde. O aço ou liga de alumínio líquido é vazado em cima do modelo de gesso. Após a secagem, o gesso é quebrado, a peça é limpa e o molde está pronto.

- Matriz usinada

Referente às matrizes usinadas, elas são fabricadas na CNC. Ou seja, uma máquina faz a usinagem de uma peça de aço ou alumínio conforme o projeto do solado. Este processo é mais rápido, pois se passa da maquete para a matriz em apenas um passo.

Durante o processo, é possível que a matriz sofra pequenos danos e ranhuras, o que poderia deixá-la inviável para uso. Porém, para não ter que repetir todo o processo, é possível fazer a aplicação de um epóxi de reparo de matriz, uma substância que cobre as imperfeições.

- Matriz usinada por eletroerosão

A usinagem se dá por descargas elétricas altamente controladas pelos geradores das máquinas e ocorrem em pontos previamente determinados, conforme determinado no projeto do solado. Esse processo é capaz de produzir furos, ranhuras, rebaixos e outras geometrias complexas que, pelos processos convencionais, seriam difíceis ou impossíveis de se produzir.

Testes e produção

Após a fabricação do molde, são realizados os testes de produção e feitos os devidos ajustes, caso necessário. Então inicia-se o processo de fabricação dos solados.

Porque usar placas de poliuretano?

As placas de poliuretano são baseadas em MDF (Medium-density fiberboard), com superfície de alta qualidade após a usinagem e evitam a absorção da umidade, ao contrário da madeira, que é mais suscetível à umidade. Além disso, não possuem aditivos abrasivos, gerando um desgaste menor das ferramentas de corte e possibilitando a usinagem em altas velocidades.

Classificações das placas de poliuretano

Como mencionamos, estas placas podem ser encontradas em 3 tipos principais, cada um com suas aplicações ideias específicas. Veja aqui quais são.

Placas de estilo (SB)

A “Styling Board” (SB) ou “Placa de Estilo” é uma placa de baixa densidade, por isso é mais fácil de se trabalhar e possui menor custo. Porém não é possível reproduzir muitos detalhes. Desta forma, é muito utilizada nas maquetes de apresentação em partes que não necessitam de muitos detalhes, como na vedação do solado.

Placas para modelos (MB)

Em seguida, existem as “Modeling Boards” (MB), ou “Placas de Modelo”. Elas são placas de poliuretano de média densidade, tendo um pouco mais de resistência que a primeira opção. Naturalmente, isso também faz com que o custo material suba um pouco. Mas, em compensação, elas podem receber um pouco mais de detalhes e acabamento manual posterior à sua conclusão. Por isso, são utilizadas em protótipos de solados que necessitam de um médio nível de detalhes.

Placas de trabalho (WB)

Por fim, o último modelo são as “Working Boards” (WB) ou “Placas de Trabalho”. Estas são de alta densidade, o que as torna mais pesadas e resistentes. Graças a isso, também podem receber um nível altíssimo de detalhamento quando usinadas, o que contribui com maquetes mais elaboradas.

Agora você já entende melhor qual é a função das placas de poliuretano na indústria de calçados, suas variedades e como elas são confeccionadas. Com esses processos em mente você pode melhorar bastante sua produção e buscar maior qualidade ao longo do tempo.

E para alcançar esse resultado é importante contar com materiais de qualidade. Os epóxis de reparo e os desmoldantes, por exemplo, são fundamentais para a entrega da melhor matriz.

Se você quer entender mais sobre estes produtos e como eles podem ajudar, entre em contato conosco!

Comentários

Ainda não há comentários. Seja o primeiro a comentar.