El anclaje es un sistema de fijación capaz de anclar algo a determinada superficie. Él puede ser mecánico o químico. Los anclajes mecánicos son muy versátiles, por eso son muy utilizados en diversos tipos de obras. Ellos proporcionan anclaje y montaje seguro y rápido, siendo capaces de soportar cargas elevadas.

Además de eso, los anclajes mecánicos presentan diversas aplicaciones, pudiendo ser utilizados en estructuras metálicas, fachadas, ventanas, instalaciones eléctricas, hidráulicas, de combate a incendio, conductos en general, máquinas, apoyos estructurales, equipos, escaleras, portones, ascensores y estructuras de hormigón armado.

En este artículo, trataremos de los anclajes mecánicos expansivos, es decir, comercialmente llamados de Parabolt, y los no expansivos, también conocidos como Hardbolt. Ambos son utilizados en hormigón, no se aplicando a otros locales o materiales. Para entender mejor el funcionamiento, proceso ejecutivo y las diferencias entre ellos, continúe la lectura.

Funcionamiento del Parabolt

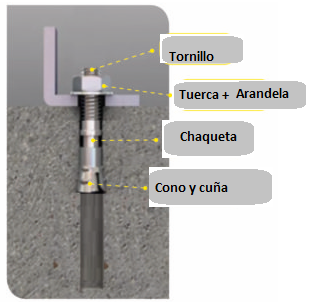

El Parabolt es un anclaje mecánico expansivo, compuesto por tornillo, arandela, tarugo — que también puede ser llamado capa, cápsula o camisa — y un cono, también conocido como cuña. Ese anclaje presenta expansión controlada por el torque, que depende de lo cuanto el tornillo es apretado por la tuerca durante su instalación — lo que lo caracteriza como un proceso más complejo.

Para la aplicación, primeramente es necesario conferir si el sistema está montado (tornillo, arandela, tarugo y cono). En seguida, es hecho una perfuración/hueco en el lugar deseado, respetando el diámetro y el largo del anclaje. Posteriormente, el Parabolt es colocado completo en el hueco realizado, con el auxilio de un martillo. Es necesario pegar con el martillo hasta el sistema estar completamente dentro del hueco. Tras eso, con el auxilio de una llave de aprieto, se debe apretar la tuerca. A la medida que la tuerca es apretada, la cuña/cono sube y expande el tarugo, que aumenta su diámetro y proporciona la anclaje en el hormigón.

Funcionamiento del Hardbolt

El Hardbolt es un anclaje mecánico tipo tornillo no expansivo. Él es una pieza única — solamente el tornillo tiene un diseño de rosca que, durante la fijación, es capaz de enroscar en el hormigón. Su aplicación es fácil y rápida, proporcionando mayor agilidad al proceso de montaje y fijación en las obras, además de ser capaz de alcanzar cargas elevadas.

Para la instalación del Hardbolt, primeramente es realizado una perfuración/hueco en el hormigón con profundidad de 20 mm a más que el largo del anclaje y, en seguida, es colocado el soporte que se desea fijar. Posteriormente, el Hardbolt es aplicado con el auxilio de una llave de aprieto manual o de impacto eléctrico.

A la medida que él es aplicado, los hilos de rosca laminan el hormigón, garantizando el anclaje. El procedimiento está completo cuando el tornillo estuviera asentado firmemente contra el soporte. Al final, es importante verificar si el anclaje fue embutido correctamente y si no ultrapasó el torque máximo.

Principales diferencias entre los Anclajes mecánicos Parabolt y Hardbolt

1. Funcionamiento de los Anclajes

En la parte inferior del Parabolt, existe un tarugo que expandirá. Ese detalle es importante, pues el hormigón soporta cargas de compresión y, cuando el tarugo es colocado en su interior, provocará expansión interna. Caso el Anclaje esté próximo a la borda, la posibilidad que el hormigón estalle en resultado de la expansión interna del tarugo es muy grande.

Diferentemente del Parabolt, el Hardbolt lamina la rosca en el hormigón, es decir, no hay el proceso de expansión. De esta forma, no presenta riesgo de estallar el hormigón durante la aplicación y puede ser aplicado próximo a la borda del hormigón sin proporcionar estallido en su superficie. Mientras, cuando utilizado de esa forma, pierde un poco de eficiencia (la tabla de cargas y distancias está disponible en el informe técnico).

2. Tras la instalación

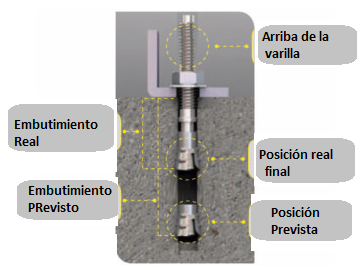

Durante la aplicación, la varilla del Parabolt va subiendo, reduciendo la incrustación de ese anclaje, una vez que la superficie de contacto entre el anclaje y el hormigón disminuye.

Además de eso, la varilla generalmente queda para fuera, lo que puede ocasionar accidentes en la obra, sea durante su ejecución, sea después de lista. Por ejemplo, el neumático de algún montacargas o de autitos puede agujerear cuando pasar por arriba del Anclaje y hasta mismo herir a alguien.

Para evitar esas situaciones, cuando parte del Anclaje mecánico queda para fuera, el profesional necesita cortar la punta que está externa, sacando así el revestimiento del anclaje. Esa medida ocasiona oxidación precoz del Parabolt, disminuyendo, así, su tiempo de vida útil, resultando en menor durabilidad. También provoca un costo a más para la obra por causa de la instalación demorada y la baja productividad.

Ya el trabajo del Hardbolt es a favor del hormigón. Durante la colocación, él lamina la rosca en el hormigón, lo que proporciona mayor tracción. Además de eso, la carga es distribuida en todo el cuerpo rosqueado del tornillo, presentando mayor carga y resistencia. Vale recordar que por él ser un sistema de pieza única (solamente tornillo), hay mejor terminación tras la instalación, no habiendo necesidad de otros procedimientos.

3. Especificación en los anchos

El Hardbolt tiene especificación de ancho y largo en la cabeza del tornillo, mientras el Parabolt no. Esa especificación optimiza el control de existencias, una vez que proporciona mayor rapidez en la identificación del producto y consecuente agilidad en la obra.

Además de eso, también facilita la ejecución de extensiones tras la conclusión de la obra, pues es posible saber exactamente cual Anclaje se encuentra en el punto deseado.

4. Posibilidad de retirar y reaprovechar el Anclaje

El Hardbolt también ofrece la posibilidad de retirar la fijación y utilizarla en otro local — esa es más una exclusividad de ese Anclaje. En el Parabolt, no es posible retirarla.

En general, el Hardbolt es superior por los siguientes motivos:

– la carga del Parabolt es puntual, por eso presenta menor garantía de cargas que un Hardbolt;

– la carga del Hardbolt es distribuida en todo el cuerpo del tornillo, proporcionando la posibilidad de reducción del ancho por el cliente, lo que genera economía en broca y tiempo de perforación resultando en reducción del costo;

– la aplicación del Hardbolt es simples y rápida, aumentando la productividad en la obra;

– menor riesgo de estallar el hormigón;

– es removible y reutilizable (hasta dos veces);

– posibilita la aplicación a distancias reducidas de bordas y entre Anclajes;

– posibilita el uso de las brocas estándares de mercado (métricas).

Por qué comprar en Hard

Hard fue pionera y trajo la tecnología de los Hardbolts para Brasil hace cerca de diez años. Cuando la tecnología llegó al país, la versión era llamada de Wedge-Bolt y necesitaba de brocas especiales que dificultaban un poco la aplicación.

Hard, entonces, rediseñó ese Anclaje y él trabajó de forma métrica, a fin de mejorar el diseño y la eficiencia del producto. Además de eso, la empresa también trabaja con algunos tipos de revestimiento, ofreciendo al cliente diversas opciones contra la oxidación por medio de los tratamientos realizados en las piezas.

Hard también presenta la versión inoxidable de ese Anclaje mecánico, que es muy utilizado en las regiones costeras, evitando la corrosión. La compañía trabaja con los anchos M-6 hasta M-16, ofreciendo todas las posibilidades de fijación. Sumado a eso, los tornillos de Hard soportan cargas muy expresivas, que van de 500 kg hasta 15 toneladas.

Ahora, que ya conoce las características, forma de aplicación y funcionamiento de esos Anclajes mecánicos, cabe a usted decidir cuál la mejor opción para su obra. Entre en contacto con Hard y sepa cómo podemos ayudar

Comentários

Ainda não há comentários. Seja o primeiro a comentar.