Em grandes centros de distribuição, estoques e almoxarifados,é comum ter que lidar com um grande número de produtos, o que gera a algumas dificuldades de planejamento e organização para os gestores e suas equipes. Por isso é tão importante para negócios assim ter sistemas de armazenagem e movimentação de alta qualidade. Pois, quando são bem estruturados, eles podem trazer várias vantagens para o dia a dia.

Porém, também é importante ter em mente o contexto da sua empresa para determinar quais sistemas apresentam mais benefícios para seus processos. Há vários tipos de armazenagem disponíveis, e cada um apresenta seus prós e contras em comparação com os demais. Conhecer estas diferenças é a melhor forma de tomar uma boa decisão.

Quer aprender mais sobre o tema? Então, continue a leitura!

Entenda o conceito de sistema de armazenagem

De forma simples, estes sistemas são todas as ferramentas envolvidas no processo de organização, classificação e movimentação dentro de um armazém ou depósito. Também conhecidos como sistema porta paletes.

Isso ajuda a otimizar o espaço, pois a estrutura é verticalizada, ou seja, as cargas são inseridas em compartimentos em diversos andares. Quanto mais níveis esse sistema têm, mais eficiente ele é em relação ao uso do espaço.

Conheça os tipos de sistema de armazenagem e movimentação

A variedade nesses sistemas é bem grande, sendo possível adaptá-lo a diversos contextos de armazenagem. Se você tiver um bom entendimento do que busca em seu estoque, pode procurar o sistema que melhor atende às suas demandas.

Para escolher o sistema ideal para a sua demanda, é primordial ter em mente os produtos que serão armazenados, bem como suas características, como: tamanho, peso, formato, quantidade, se os produtos serão paletizados ou não. Outra questão fundamental é avaliar o espaço que disponível para o estoque, giro dos produtos e fluxo de transporte no galpão.

Para ajudar você com esta decisão, listamos aqui os 10 principais tipos de sistemas de armazenagem disponíveis. Confira!

1. Convencional

Consiste no uso de prateleiras e corredores, criando espaço suficiente para as empilhadeiras passarem entre elas. Comum em armazenagem de cargas paletizadas, pois permite fácil separação dos produtos e facilita a manipulação de estoques com alta movimentação.

Trata-se de um sistema simples, que é fornecido em módulos, por isso pode ser adaptado a vários tamanhos de galpões, sendo uma boa opção para empresas de pequeno e médio porte. Além disso, a estrutura é fácil de montar e desmontar, o que agiliza qualquer reestruturação no armazém.

É indicado também para armazenagem de produtos com grande variação dimensional e formatos de embalagem, desde tambores até caixas comuns.

2. Autoportante

Ao construir um sistema de armazenagem, ele costuma estar limitado pela estrutura do galpão. Porém, com o sistema autoportante, isso não é um problema, pois as próprias prateleiras tem função estrutural.

Nesse caso, o galpão é construído de dentro para fora, com prateleiras sendo construídas logo após a fundação do prédio. As colunas das estantes servem também como sustentação para a estrutura do prédio, utilizando o espaço disponível ao máximo. Muito útil em estoques que precisam de grandes alturas.

É possível fazer a movimentação das cargas de forma tradicional ou de forma automatizada. Porém, no método convencional, você precisa limitar a altura do prédio de acordo com a altura máxima das empilhadeiras, o que pode não ser o suficiente para grandes empresas. Nesses casos, é possível utilizar sistemas de armazenagem automatizados, com capacidade muito maior.

3. Compacto

Também chamado de sistema “drive-in”, ele elimina a presença dos corredores dentro dos estoques, criando prateleiras com espaço suficiente para 1 empilhadeira passar por dentro, junto com a carga.

Dessa forma, os produtos são levados até o fim do corredor pela empilhadeira, deixando os primeiros a serem armazenados no fundo das prateleiras. Por isso, é indicado para produtos com pouca movimentação. Muito usado em frigoríficos, pois o espaço reduzido também diminui a perda de calor.

4. Dinâmico

Se, por outro lado, você precisa fazer um controle dos produtos retirados, garantindo que o primeiro item estocado seja o primeiro a ser expedido, o modelo dinâmico é uma boa opção.

Nele, cada prateleira tem uma entrada de um lado e uma saída do outro, com uma esteira inclinada ao longo do caminho. Dessa forma, sempre que uma caixa é inserida, ela desliza até o final da “fila” de produtos e será a primeira a ser retirada.

É muito usado por empresas que utilizam o sistema FIFO (First in, First out), onde o produto mais antigo é o primeiro a sair. Isso o torna a solução ideal para o armazenamento de produtos perecíveis, que possuem alta movimentação.

5. Push Back

Em oposição ao sistema Dinâmico, o Push Back faz com que o último item a ser armazenado no estoque seja sempre o primeiro a ser retirado. Ele funciona por meio de carrinhos e trilhos que ficam em cada andar das prateleiras.

Quando um novo item é inserido, ele é colocado sobre o carrinho. Em seguida, quando um novo item é armazenado, a nova caixa empurra a anterior para trás, fazendo com que ela deslize pelo trilho e abra espaço. Quando uma destas novas caixas é retirada, o sistema empurra a mais antiga de volta para o primeiro plano.

Naturalmente, o Push Back se encaixa em negócios onde é utilizado o LIFO (Last in, First Out), onde o produto mais novo é o primeiro a sair. Sendo assim, é indicado para produtos não perecíveis.

6. Cantilever

Trata-se de um tipo específico de prateleira feita para armazenar produtos de maior comprimento, como barras, perfis de metal, tubos, placas de madeira vigas e bobinas pesadas. Ao invés de criar prateleiras em formato de caixa, elas são mais longas, feitas para conter produtos com dimensões maiores e itens mais pesados. Por isso, a indicação é que os produtos sejam acomodados na longitudinal.

Naturalmente, para movimentar estes produtos, é necessário o auxílio de equipamento mecânico, como empilhadeiras.

É um sistema muito utilizado em indústrias metalúrgicas, do ramo moveleiro, obras de construção civil e outras empresas de grande porte.

7. Transelevador

Os Transelevadores não são bem sistemas de armazenagem, mas sim auxiliam na movimentação dos produtos do estoque. Geralmente são utilizados quando se opta pelos sistemas autoportantes, devido a sua grande estrutura.

Trata-se de um sistema automático de entrada e saída do estoque, que consistem em elevadores que podem movimentar a carga na vertical ou horizontal ao longo de um corredor estreito, fazendo a separação, estocagem e expedição com mais eficiência de espaço e energia.

O processo é automatizado através de códigos de barras. A máquina lê o código e já sabe onde ele deve ser armazenado. Isso elimina erros humanos durante a execução. Também é usado em frigoríficos, pois funciona em baixas temperaturas (-50ºC), que, normalmente, apresentam risco à saúde dos operários.

8. Pontes rolantes

Geralmente usadas no transporte de grandes cargas, as Pontes Rolantes consistem em um guincho horizontal, utilizado para transportar cargas que sejam muito grandes e pesadas.

Há dois tipos mais comuns: o de console, que utiliza trilhos instalados na estrutura do galpão (consoles, vigas ou pilares), e o de pórtico, cujos trilhos são colocados no chão. O primeiro tem a vantagem de ser embutido no galpão, sendo mais econômico. Já o segundo pode ter seus trilhos prolongados até a área externa, o que facilita certas interações.

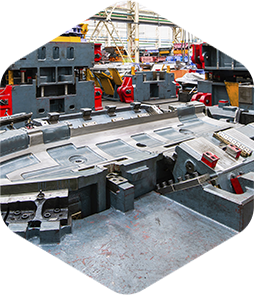

9. Guinchos de coluna

Geralmente utilizados em pequenos espaços, os guinchos de coluna são mais comuns em movimentação de linhas de produção. Por exemplo, em centros de usinagem para movimentação dos moldes.

10. Esteiras transportadoras

Como o nome diz, são conjuntos de esteiras usados na distribuição de produtos, proporcionando grande agilidade tanto em grandes quanto em pequenas distâncias. Uma de suas grandes vantagens é que ela permite o transporte dos produtos em diferentes níveis/andares de forma rápida.

É ideal tanto para produtos já embalados quanto para unidades ainda soltas. a granel. Você verá esse sistema no transporte de cargas leves, sendo bastante integrado com a linha de produção e empacotamento em algumas indústrias, como no setor alimentício.

Como garantir a eficiência dos sistemas de armazenagem?

O melhor desempenho destes sistemas depende principalmente da qualidade da construção e fixação dos componentes. Ter acesso a materiais de fixação resistentes e bem adaptados para estas finalidades, como chumbadores mecânicos e químicos, é fundamental para que os sistemas sejam mais eficientes.

Se você está procurando por estes materiais, a Hard tem exatamente o que você precisa. Contamos com um amplo estoque de peças para fixação, já utilizadas em grandes obras em todo o país.

Quer começar a usar estes itens em seus sistemas de armazenagem? Então entre em contato conosco agora mesmo e conheça mais sobre nossos produtos.

Comentários

Ainda não há comentários. Seja o primeiro a comentar.