Uma empresa trocou a madeira pelas Placas de Poliuretano Hard na produção de modelos. O resultado? Processo no mínimo 28% mais econômico e até 56% mais rápido! Continue a leitura e saiba como.

Problema

A produção de modelos é um processo muito importante em qualquer indústria. Afinal, essa confecção tem um grande impacto na qualidade dos produtos produzidos, que chegarão ao cliente final. Além disso, esta etapa influencia o cronograma da linha de produção, podendo agilizar ou atrasar projetos. Era justamente neste processo que uma empresa sofria com dois grandes problemas ao utilizar a madeira MDF como matéria-prima.

Primeiro, eles não conseguiam garantir o acabamento perfeito e precisão dos modelos. Uma vez que a madeira, quando usinada, fica com uma superfície repleta de farpas, que precisam ser queimadas com um maçarico. Além disso, o uso da massa plástica no acabamento impossibilitava a entrega de um modelo totalmente de acordo com o projeto, impactando diretamente na peça final.

O segundo problema era a ineficiência gerada pela madeira. Além do trabalho de acabamento maior, essa matéria-prima exige que dois operadores montem blocos de MDF até o formato aproximado do modelo. O que aumenta consideravelmente o tempo de produção de um ferramental e muitas vezes pode gerar o atraso que qualquer linha de produção teme.

Além desses dois grandes problemas, havia outro que não interferia na qualidade dos ferramentais, porém atingia diretamente o operador. A madeira quando usinada gera muita poeira e as partículas leves ficavam suspensas no ar, podendo ser respiradas e prejudicar a saúde de quem trabalhava ali por causa das resinas sintéticas e aditivos.

Solução

Com a consultoria técnica do especialista Hard, Edenilson Massagardi, foi indicada a substituição da madeira MDF pela Placa de Poliuretano de média densidade na produção de modelos. Para comprovar os ganhos que a empresa teria com a troca, foi realizado um teste comparativo entre os dois materiais. Na oportunidade, um modelo de 46X37X15cm foi fabricado com as duas matérias-primas e o processo foi acompanhado pelo engenheiro da fábrica. Os resultados apresentados a seguir referem-se exclusivamente a este teste, os ganhos podem ser maiores quando os ferramentais produzidos são mais complexos.

Como já visto, ao utilizar a madeira, o processo era longo. Afinal, eles tinham que montar os blocos até se aproximar das dimensões do modelo, uma tarefa complicada pela pouca variedade de espessuras do material. Além disso, havia todos os problemas ligados ao acabamento e precisão do ferramental, o que é grave, como já vimos. Para a confecção em madeira, foi necessário 20kg de MDF e 11,5 horas de serviço, sendo 5 horas de usinagem e 6,5 horas de acabamento.

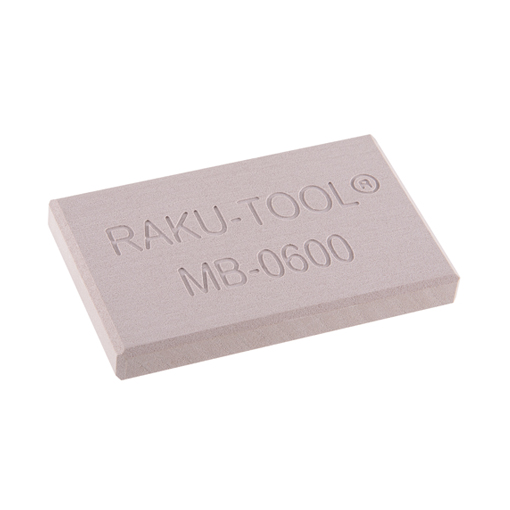

Com a Placa de Poliuretano Hard, o cenário foi diferente. Foi utilizada 8kg de uma placa de média densidade, a MB-600, disponível em três espessuras diferentes – 50, 75 e 100mm. Dessa forma, foi mais fácil começar o processo que durou 5 horas, sendo metade do tempo para a usinagem e a outra, para acabamento. Vale salientar que, neste caso, é necessário somente um operador e que o acabamento consiste em apenas um lixamento, já que a peça sai praticamente pronta da usinagem.

| Matéria-Prima | Preparação e Usinagem | Acabamento na Modelaria | Total de horas |

| Madeira MDF (20kg) | 5 horas | 6,5 horas | 11,5 horas |

| Placa de Poliuretano MB-600 (8kg) | 2,5 horas | 2,5 horas | 5 horas |

| DIFERENÇA DE HORAS | 2,5 horas | 4 horas | 6,5 horas |

Ao experimentar um processo mais rápido e com uma qualidade muito maior, o cliente optou pela substituição da madeira pela Placa de Poliuretano Hard.

Conclusão

Ao trocar a matéria-prima da produção de modelos, a empresa conquistou um processo em média 56% mais rápido, economizando 6,5 horas em cada confecção. Isso é resultado da fácil usinabilidade da Placa de Poliuretano Hard, além do acabamento extremamente rápido. Esse ganho de tempo é importantíssimo no cronograma de qualquer projeto, podendo evitar atrasos. Também garantiram a máxima qualidade para os seus modelos, afinal agora há a certeza de que as medidas do ferramental não se alterarão durante o acabamento.

Além da eficiência, o uso das Placas gerou uma economia financeira. O valor total do processo ficou 28% mais econômico, lembrando que a economia pode ser maior em peças mais complexas. Salientando que há uma redução de custos também com a afiação das ferramentas, já que a placa pode ser usinada com óleo solúvel, o que diminui o desgaste da ferramenta.

Houve ganhos também para a saúde e bem-estar do operador. A placa não produz pó e sim um “cavaco”, que pode ser facilmente varrido e jogado fora, ou seja, esses resíduos não serão respirados pelo trabalhador. A Placa de Poliuretano também é em média 30% mais leve que a madeira, resultando em uma melhor ergonomia.

Lembrando que, neste caso, o cliente trocou a madeira pelas Placas de Poliuretano Hard, mas também é possível substituir o alumínio. Temos em nosso portfólio placas com as mais variadas densidades para atender a diversas necessidades. Em nosso blog, contamos a história de um cliente que deixou de usar o alumínio e alcançou uma economia de 66%, clique aqui e leia a história completa!

Não espere para dar um salto de produtividade e qualidade na sua linha de produção! Revolucione o seu negócio com a ajuda de um especialista Hard, basta clicar aqui e entrar em contato.

*Estudo de caso realizado em junho de 2022

Comentários

Ainda não há comentários. Seja o primeiro a comentar.